Kaj je natančno plazemsko rezanje oz. kaj pripomore k rezanju z visoko natančnostjo?

Izjemno natančen plazemski sistem koncentrira energijo loka na majhnem območju in tako ustvari ostro rezalno orodje. Japonci so v osemdesetih letih izumili prve visoko natančne sisteme, ameriška podjetja pa so začela razvijati sisteme v zgodnjih devetdesetih letih. Izzivi so prisilili tehnološka podjetja, ki se ukvarjajo s plazemskim rezanjem, da se vrnejo k osnovam oblikovanja in delovanja gorilnika.

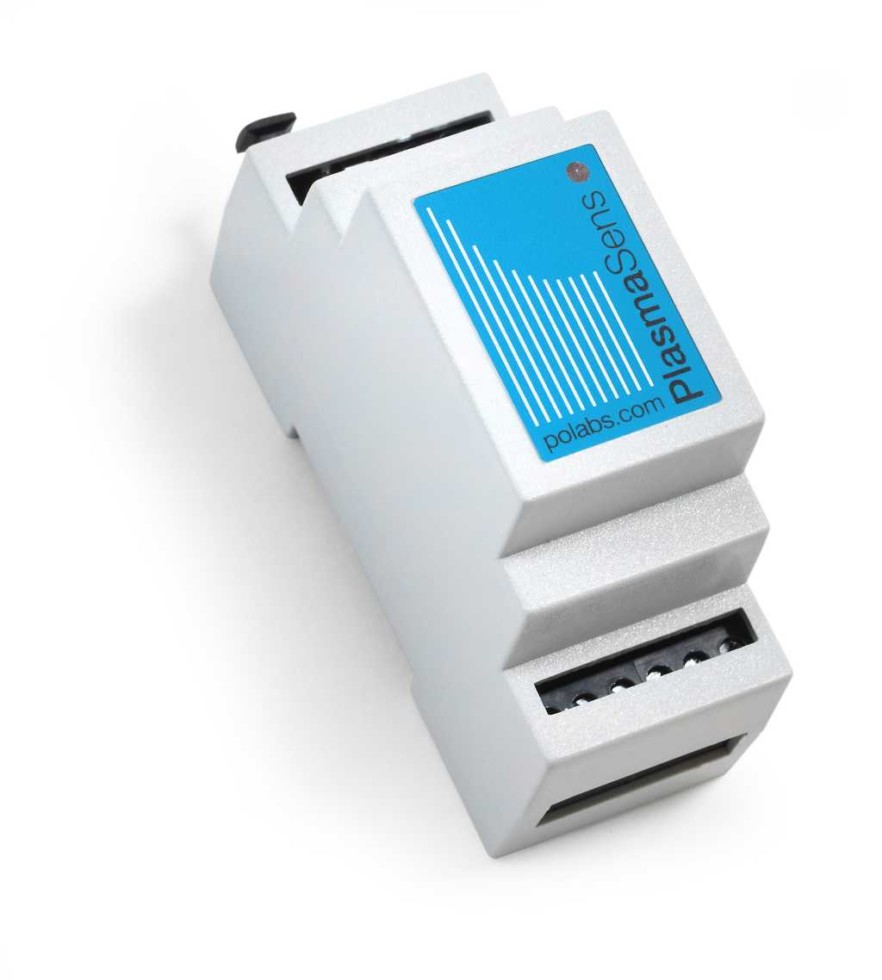

Bistven je sistem za natančen nadzor višine gorilnika (Torch height controller)

Natančen nadzor višine gorilnika (kot ga ponuja Polabs z izdelkom Controller PlasmaSens) močno nadzoruje tudi obrabo elektrod in natančnost reza. Nadzor višine je funkcija napetosti loka, ki je neposredno sorazmerna z razdaljo med konico elektrode in ploščo. Regulatorji višine so nastavljivi v korakih po 0,1 V in krmiljeni z merilno ločljivostjo ± 0,02 V. Napredni sistemi uporabljajo vzorčenje napetosti za prilagoditev obrabni potrošni materiali. Pri tem je šoba v celotni življenjski dobi elektrode na pravilni razdalji od plošče.

Predstavljajte si na primer, da je nadzor višine nastavljen na 150 V in da je ta napetost enaka razdalji od konice do plošče 5 mm. Vendar pa se z obrabo elektrode lok podaljša. Z vzorčenjem napetosti se gorilnik med obrabo elektrode postopoma približuje plošči. S tem se ohranja konstantna širina reza in kakovost reza.

Pri sestavljanju avtomatiziranega plazemskega sistema proizvajalec ne bi smel pozabiti na regulator višine, dvig gorilnika in z njim povezane pogone in motorje. Če se višina gorilnika spreminja, se kakovost reza razlikuje od dela do dela in celo znotraj enega dela. Proizvajalec mora uporabiti vsaj krmilnik s funkcijami za nadzor višine prebadanja, zakasnitev prebadanja in umaknitev.

Te funkcije podaljšajo življenjsko dobo potrošnega materiala z zmanjšanjem obrabe elektrod med zagonom in ustavitvijo obloka ter z zmanjšanjem količine staljene kovine, ki brizgne med zagonom obloka.

Odprtina šobe

Medtem ko so imeli nekateri zgodnji gorilniki odprtino približno 5 mm, imajo šobe zdaj odprtino okoli 1 mm in oddajajo do 93 amperov na kvadratni milimeter rezalne energije. Vendar pa bi povečana gostota loka povzročila zelo kratko življenjsko dobo potrošnega materiala brez novih modelov gorilnikov. Ti prinesejo tok hladilne tekočine popolnoma do ustja šobe. Tako omogočijo 1,6 litra na minuto hladilne tekočine, ki teče mimo šobe. Prej je hladilno sredstvo steklo v telo gorilnika in ne vse do šobe.

Plazemski lok

Kako se plazemski lok sproži in konča, močno vpliva na življenjsko dobo elektrod. Večina gorilnikov uporablja kratek visokonapetostni impulz (10 do 20 milisekund pri 6000 plus V), da naredi zrak električno prevoden. To posledično omogoča vzpostavitev pilotskega loka (ki uporablja morda 150 V). Količina napetosti je skrbno nadzorovana in časovno omejena, da se zmanjša obraba.

Med prekinitvijo se obraba elektrod zmanjša z zmanjšanjem toka, napetosti in pretoka plina. S tem se z nadzorovano hitrostjo poruši lok, kar pa ohladi vložek hafnija. Pred tem se je lok odtrgal. Ko se je to zgodilo, je vakuum, ustvarjen na mestu, ki ga je prej zasedla plazma, izvlekel del staljenega hafnija, kar je povzročilo veliko hitrejšo obrabo.

S CNC napravami in pripadajočo programsko opremo, ki se uporablja v povezavi z današnjimi visoko natančnimi sistemi za rezanje plazme, lahko izdelovalci z nekaj dotiki nadzornega zaslona izrezujejo luknje za vijake kar s plazmo (VIR 1)

Uporaba plina

Tudi samodejne plinske konzole podaljšajo življenjsko dobo elektrod. Tako nezadosten kot presežen pretok plazemskega plina motita taljeno hafnijevo lužo, namesto da bi jo obdržala v središču. Poleg tega nenadne spremembe v pretoku plina povzročijo nestabilnost loka, kar lahko povzroči takojšnjo škodo na potrošnih materialih (da ne omenjamo poslabšanja kakovosti reza).

V zadnjih 20 letih se je življenjska doba elektrod več kot podvojila. Za rezanje pri 400 amperih imajo elektrode, ki uporabljajo vložek z več hafnijev, podaljšano življenjsko dobo elektrod s 400 na 900 ločnih zagonov. Ker življenjska doba elektrod največ prispeva k stroškom na rez, stroški visoko natančne plazme še naprej padajo.

VIR (1) The Fabricator